Circular Economy Hubを運営するハーチ株式会社は、東京都の多様な主体によるスタートアップ支援展開事業「TOKYO SUTEAM」の令和5年度採択事業者として展開するサーキュラーエコノミー領域に特化したスタートアップ企業の創業支援プログラム「CIRCULAR STARTUP TOKYO(サーキュラー・スタートアップ東京)」を運営。本特集では、プログラム参加者の取り組みをご紹介します。

循環型素材への関心が高まるなか、再生繊維市場の拡大が続いている。消費者も店舗などで「再生繊維」の表示を目にする機会が増えてきたのではないだろうか。

一方で、ファッション産業でも、素材への注力だけが現状のシステムを循環型に転換する処方箋ではない。素材も含めたサプライチェーン全体を見渡すことが求められている。そのなかでも、染色は環境負荷の高い工程として知られる。環境省が日本総合研究所に委託した調査によると、国内に供給される衣類ライフサイクルにおけるCO2排出量のうち、染色工程が占める割合は28%。排水処理インフラや規制が整っていない国では水質汚染の問題も指摘される。

そうしたなか、国内外で染色工程の変革を進める動きが見られる。草木染め、とりわけ藍染に代表される独自の染色文化を育んできた日本でも、バイオべースや水を使わない染色技術の開発など、最新の知見に基づいた研究や実装が進められている。

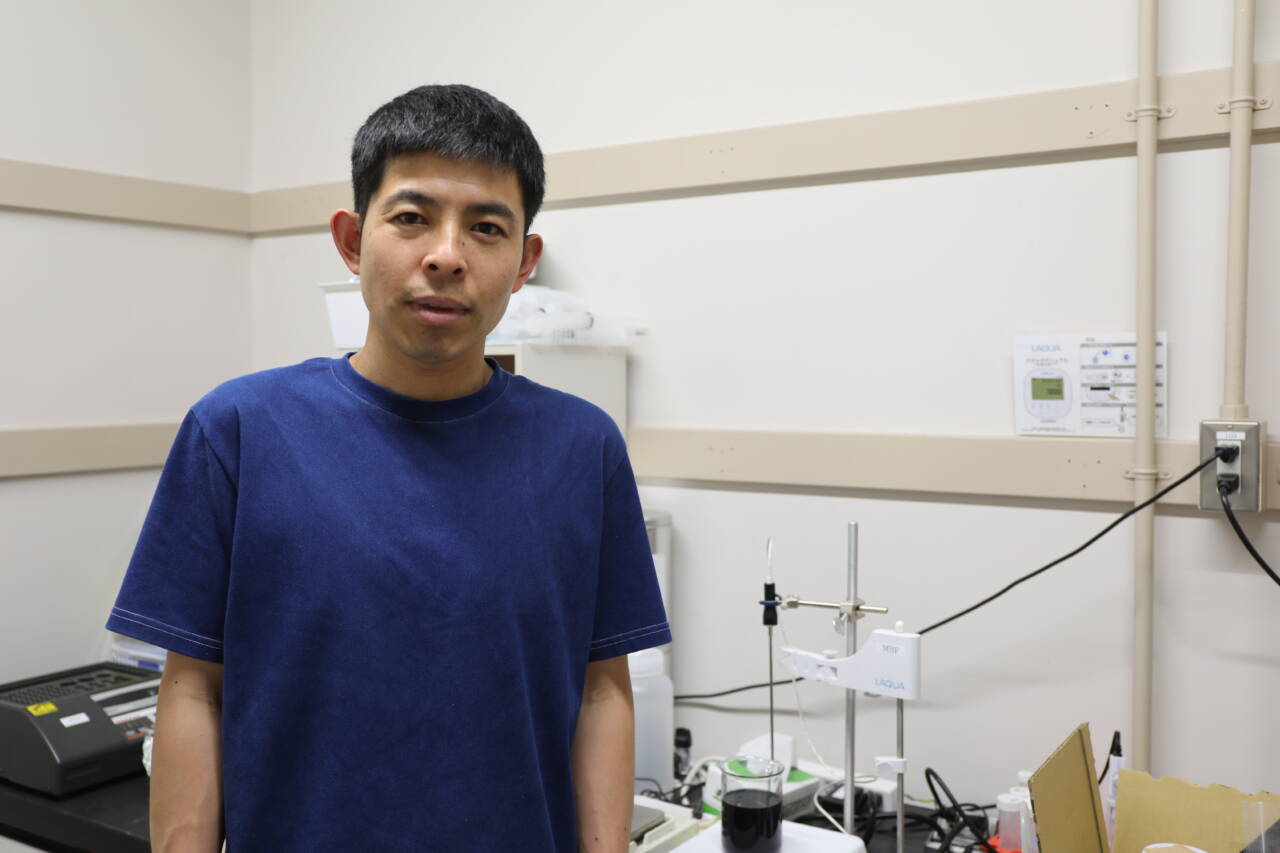

ここに新たな解決策のピースが加わりそうだ。それが、今回取材したマイクロバイオファクトリー株式会社が開発した「リサイクルインディゴ」だ。リサイクルインディゴという言葉や概念自体耳慣れない。同社代表取締役の清水雅士さんは、「業界でもほとんど知られていない」と話す。リサイクルインディゴはどのような可能性を持つのか、話を聞いた。

マイクロバイオファクトリー株式会社代表取締役。2013年東京理科大学大学院修了(工学修士)。2014年Green Earth Institute株式会社入社。コリネ型細菌を用いたアミノ酸、アルコール発酵に関する技術開発に従事。2018年マイクロバイオファクトリー株式会社を設立し代表取締役に就任。大腸菌を用いた化学品生産に関する技術開発に取り組む。

マイクロバイオファクトリー株式会社代表取締役。2013年東京理科大学大学院修了(工学修士)。2014年Green Earth Institute株式会社入社。コリネ型細菌を用いたアミノ酸、アルコール発酵に関する技術開発に従事。2018年マイクロバイオファクトリー株式会社を設立し代表取締役に就任。大腸菌を用いた化学品生産に関する技術開発に取り組む。デニム製造工場にもメリットの大きいリサイクルインディゴ

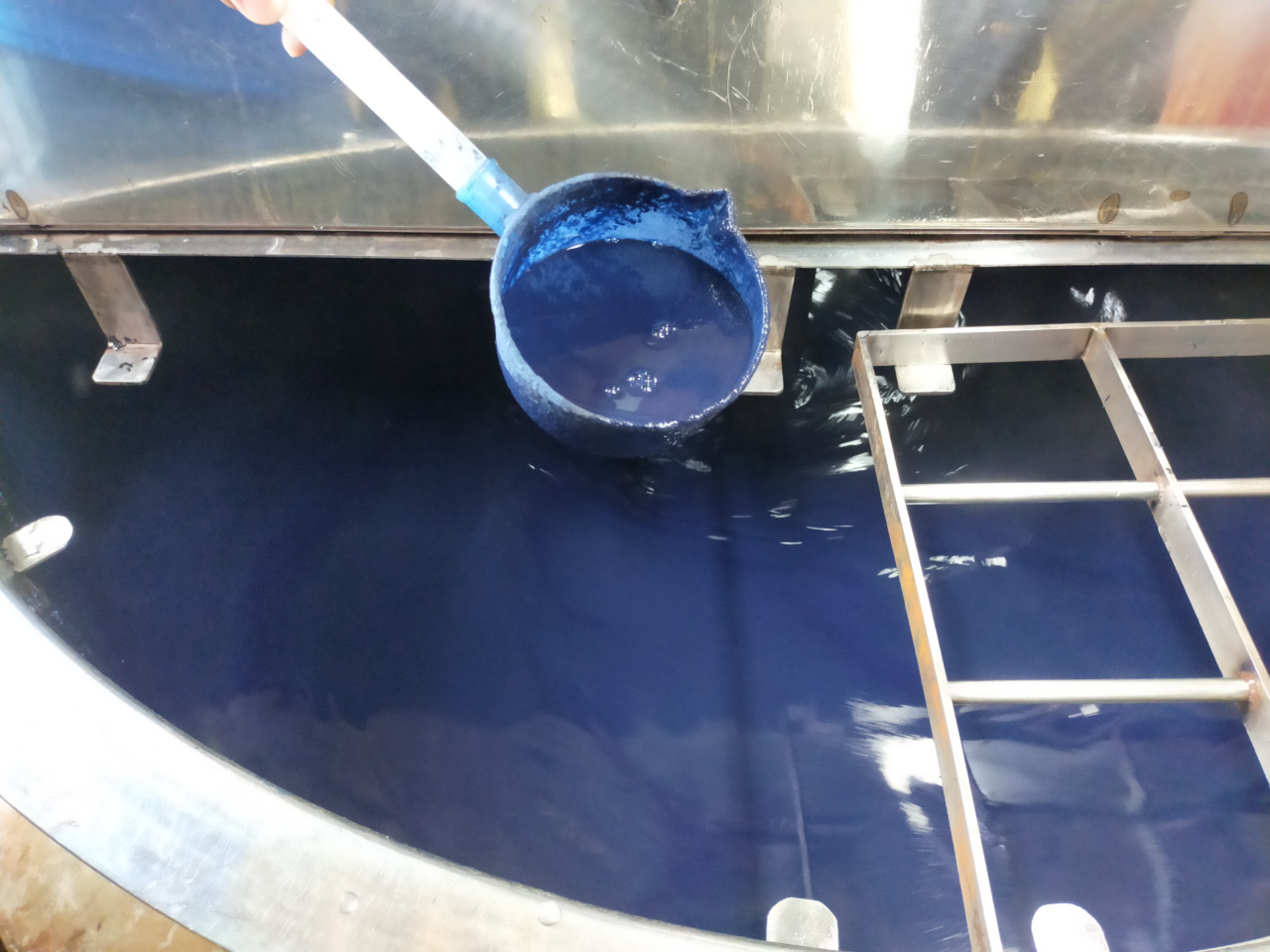

同社のリサイクルインディゴをつくる過程は以下のとおり。まず原料には、デニム製造工場で発生する廃繊維(主に糸くず)を使用。この糸くずを酵素によって分解し、糖に変換する。その糖を微生物が代謝することで生成されるのが、同社の中核技術「バイオインディゴ」である。この過程で、微生物が分解せずに残った染色部分を回収して再活用するのがリサイクルインディゴだ。

すでにリサイクルインディゴの基礎研究は終わり、すでに染料商社に技術をライセンスした。他にも様々な経路を模索し、実装に向けて各所に働きかけている。

海外には、DyeRecycleやPo.in.TexのRecycoプロジェクトといった染料リサイクルに励む企業が存在する。日本では、廃繊維から染料を回収して再利用する取り組みは珍しく、同社の技術自体が差別化要因となっているのは間違いない。その革新性が評価され、第1回「ケリング・ジェネレーション・アワード・ジャパン」で特別賞や、大阪脱炭素ビジネスコンテスト2025で優秀賞を受賞した。

現状、工場の製造工程でどうしても発生してしまう糸くずの再活用は難しい。そのため、工場はコストをかけて産業廃棄物として処理している。リサイクルインディゴという出口を見据えた場合、糸くずは有償で買い取られる。したがって、工場にとっても廃棄コスト削減につながり、資源・エネルギー面での負荷削減ともなる。

目下のところ、品質にばらつきがなく、純度の高い工場由来のプレコンシューマー材の活用を想定する。将来的には一度使用されたデニムの回収(ポストコンシューマ材)を店舗等で実施し、リサイクルインディゴを生成することも視野に入れる。ただし、青いジーンズでもインディゴが使われていないケースもあることなどを理由に、選別工程の精緻化が必要。加えて効率化や回収プロセスの設計など仕組み構築面でいくつもの壁が存在する。

認知拡大が至上命題

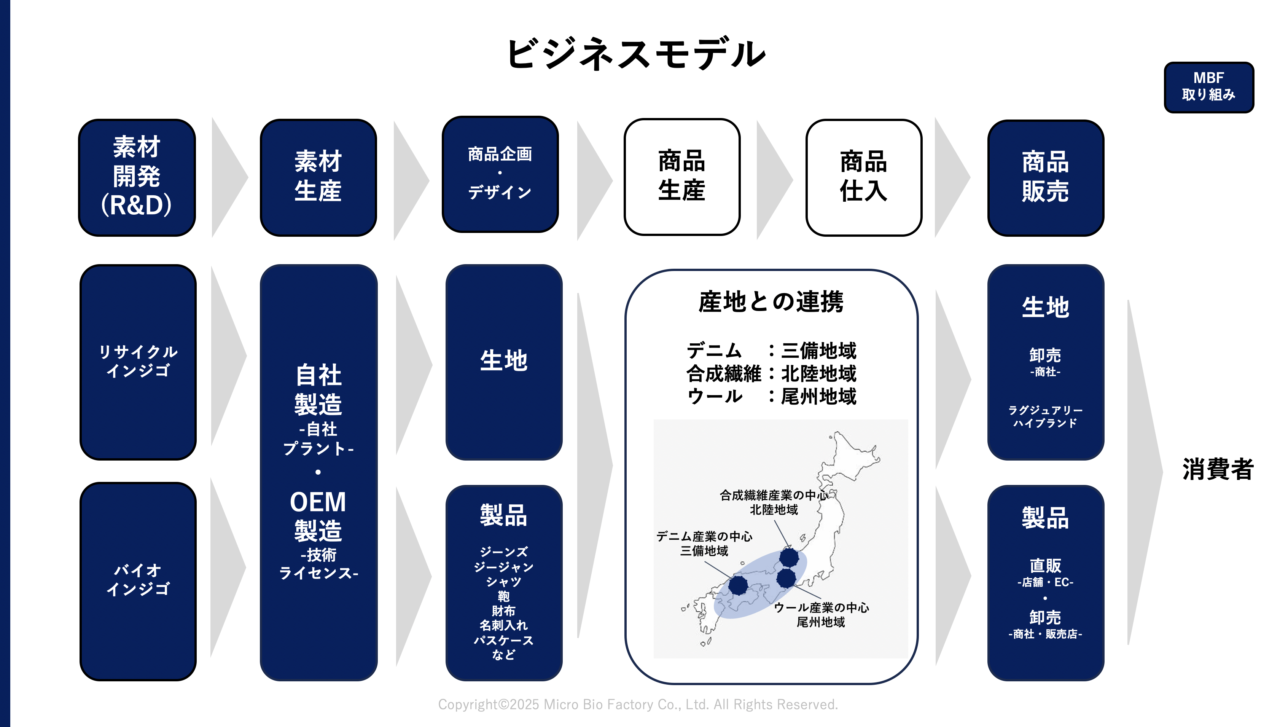

同社は、リサイクルインディゴ製造技術の特許を取得し、量産試験も実施済み。これらの強みを活かして、さまざまな方法でこの技術を活用したビジネスモデルを描く。

主なビジネスモデルとして、ライセンスによる技術供与を設定する。同時に、染料販売や、染料メーカーや工場と連携して生産する自社オリジナルの糸や生地、製品の供給も想定している。

「リサイクルインディゴはまだ目新しく、新しい価値として訴求できます」と清水さんは自信を持つ。一方で、事業化に向けた課題も明確だ。コストを下げていくには量を増やすための需要を生み出すほかない。そのためには、リサイクルインディゴ自体の認知を広めていく必要がある。「染色企業は生地メーカーやブランドの需要がないと使いづらいので、我々のほうから川下側にリサイクルインディゴの提案をしていくことで、染色企業が使いたくなるよう需要を生み出していきたいと考えています」

現在、染料・糸・生地・製品にわたるまで、デニム産業の中心である岡山・広島を中心に、各サプライチェーンとの連携を進めているところだ。

リサイクルインディゴを通じた価値観のアップデート

現在リサイクルインディゴはデニムが主な用途となっているが、ポリエステルやナイロンといった素材に活用できるようになれば、リサイクルインディゴの本格的な需要創出にもつながるというのが清水さんの考えだ。特にリサイクルポリエステルやリサイクルナイロンへの活用を模索する。

技術としては確立されている。しかし課題は、リサイクルインディゴの染色堅牢度の低さ、すなわち色落ちのしやすさにあるという。たとえば、ナイロンが多く使われる衣服において、色落ちが発生することは致命的で品質不良ともなる。

清水さんは、このインディゴの特性を逆手に取り、消費者の合成繊維に対する考え方を変えるチャンスにもなりうると考える。

「インディゴはすぐに色落ちするので、ナイロンやポリエステルに活用する場合は、色落ちするのがかっこいいと思ってもらえるような工夫が必要なのかもしれません。色落ちしたら染め直す、染め直しする際にほつれなども修繕するなど、愛着をもって衣服に向き合うきっかけとなるような姿も想定できます」

バイオナイロンをバイオインディゴやリサイクルインディゴで染める

前職でも微生物を使ったものづくりに関する研究をしていた清水さん。大学の頃から起業の夢を持っていたという。マイクロバイオファクトリーの事業内容は、微生物により様々な化学品をつくること。バイオインディゴやリサイクルインディゴの目処がついたら、別の素材を作りたいと考えている。その一つはバイオナイロン。「バイオナイロンをつくって、バイオインディゴやリサイクルインディゴで染めるという、糸も染料も弊社の技術を使い、持続可能な服ができるというのは理想的です」

取材後記

同社の技術は、糸くずの利用が難しい場合や、繊維が劣化して水平リサイクルができない場合など、特にこれまで循環を完結させるのが難しかった場面で新しい解決策となりうる。

ブランドや消費者は繊維の種類に注目しがちだが、染料に対する意識も高めていく必要がある。もともと文化として存在していた持続可能な染色文化をアップデートしていくという言い方に近いかもしれない。清水さんが示す「染料も一緒にケアすることによる製品への愛着形成」の概念は、この技術が文化をより豊かにさせることを示唆する。

ブランド側にとっても、同社のような技術が広まり消費者の意識変容が進めば、染料に関する情報共有が求められるようになるのではないだろうか。サーキュラーファッション実現に向け、染料の役割が今まで以上にクローズアップされる日は近いかもしれない。

【参考】マイクロバイオファクトリー株式会社公式ウェブサイト

【参考】環境省 令和2年度 ファッションと環境に関する調査業務 -「ファッションと環境」調査結果

【参考】第1回「ケリング・ジェネレーション・アワード・ジャパン」

【参考】大阪脱炭素ビジネスコンテスト2025