アミタホールディングスが代表幹事を務める企業協働プラットフォーム「ジャパン・サーキュラー・エコノミー・パートナーシップ(以下J-CEP)」でこのほど、同社がプロジェクトメンバーとして参画していたペットボトルキャップを原料とした最終製品化と、サプライチェーンの可視化、情報追跡を行うトレーサビリティシステムについての実証が終了した。複数の加盟企業とともに業種・業態を横断して行われた今回の実証を通じて、サーキュラーエコノミーの主要テーマの一つであるプラスチックリサイクルと、そのトレーサビリティを日本国内で確立していくに当たって見えてきた現状と課題は何か――。今回の2つの実証をとりまとめた同HD傘下のアミタ取締役・宮原伸朗さんに聞いた。

キャップ回収から最終製品化までのプロセスを検証

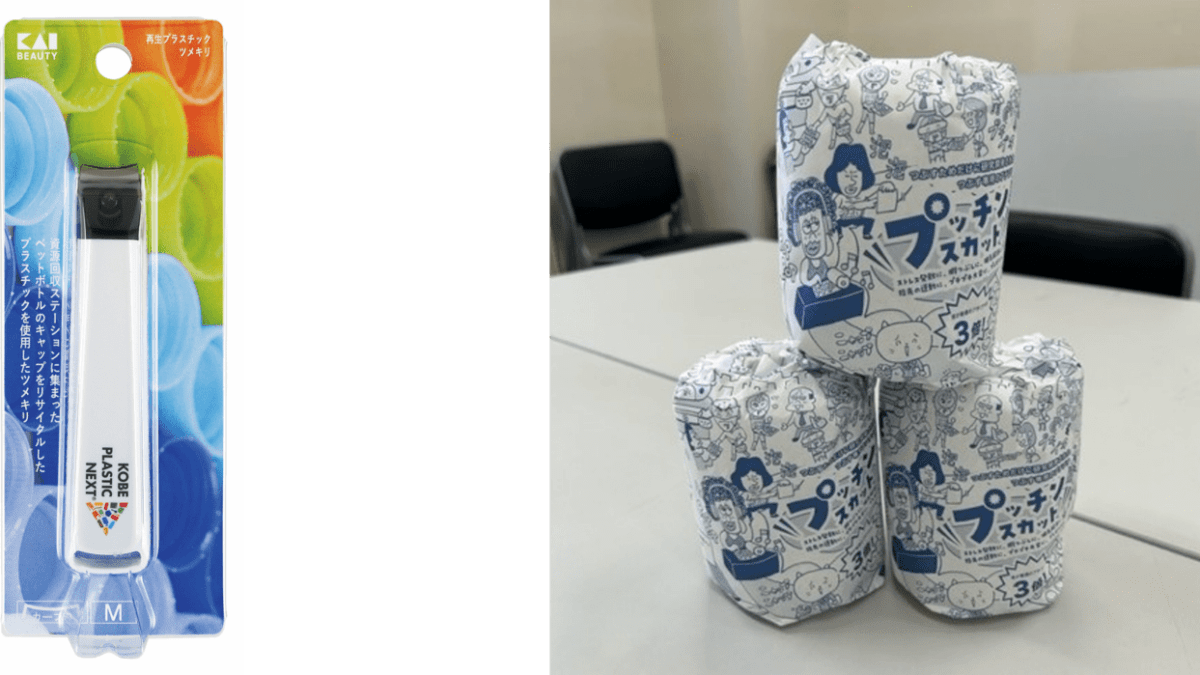

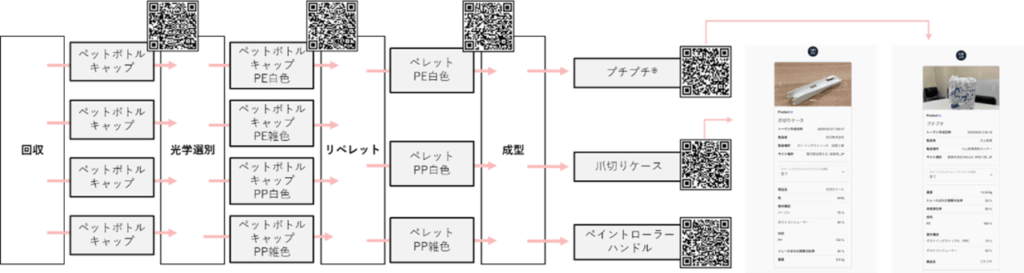

一つ目の「ペットボトルキャップ回収・再生プロジェクト」は、プラスチックの水平リサイクルの実現に向けて、コストを低減しながら、異物や汚れの少ない良質なPCR材としてペットボトルキャップを回収し、再生、最終製品化するまでのスキームを構築することを目的に、2022年10月から23年12月に実施した。神戸市が運営しているコミュニティ型の資源回収ステーションでキャップを回収して再資源化し、試作品として爪切りホルダーや包装材のプチプチ®を製作するまでの過程を検証した。

それによると、環境への関心が比較的高いとみられる市民によって資源回収ステーションに持ち込まれたキャップを使用した結果、リサイクルの工程の中で環境負荷の高い「洗浄」「乾燥」といったプロセスを簡略化できた。また、一定の品質を保持したプラスチック素材へ再生できることも確認できたとした。

消費者ニーズと品質保証のギャップをいかに埋められるか

今回製作した爪切りケースはリサイクル材30%配合としたが、100%リサイクル材のものがもっとも耐久性が高かったことも分かったという。宮原さんは「一巡目の再資源化ということもあると思いますが、市民の皆さんから回収した良質な資源を使って製品化できた結果、高品質の製品をつくることができました」と振り返る。

一方で、今回は洗浄工程を入れなかったこともあり、連携企業で選別してペレットにする段階でやや甘い臭いがあったという。最終製品では匂いはなかったものの「このまま量産化することになった場合、臭気の中で作業することになるリサイクラーの労働環境として懸念が出るかもしれない」(宮原さん)という点は留意すべきだろう。また、下地色と異なる色で印字されているキャップの場合、最終製品の下地にわずかながら黒点が混じるのだという。宮原さんは「メーカー側の品質管理的にはいかがなものかという話になるかもしれないが、生活者側からすればリサイクル材が使われている証なので受け入れます、ということになるかもしれません。消費者ニーズと品質保証とのギャップをいかに埋めていくかということも、今回の実証で課題として明らかになったと思います」と指摘した。

「ペットボトルキャップ回収・再生プロジェクト」については今後、第二弾として再生材を使った製品の安全性評価も組み込んだ形で、今回とは異なる最終製品の製作まで行う実証も検討している。宮原さんは「例えばですが、本来とは違う用途で使われたペットボトルのキャップを再生材として使っても人体や環境にとって安全なのかという点は、今後PCR材を使用するに当たっては重要になるでしょう。不特定多数から集めたものには、安全性の評価は必要になります」との見通しを示した。

「日本版DPP」に向けて見えてきた課題は?

今回はもう一つ、先述したペットボトルキャップ回収・再生プロジェクトを事例に、原料の成形から最終製品化までのサプライチェーンを可視化、情報追跡を行うトレーサビリティシステムの概念実証も並行して行った。この実証では、同社が外部ベンダーと制作したシステムと、J-CEP会員でもある丸紅が業務提携するサーキュライズ(オランダ)のシステムを使って実施した。

このうち同社のシステムでは、回収した製品名と量、素材、CO2排出量などを入力するスペースが用意され、サプライチェーンの各フェーズを担う企業が該当する情報を入力することによって、モノと情報の動きを可視化させた。サーキュライズのシステムでは既に欧州でも実証を進めているということもあって多くの入力項目があるが、今回使ったシステムでは実際の現場への負担も考慮して必要最小限の情報入力量に抑えた。ただ、それでも考えるべきさまざまな課題が浮き彫りになった、と宮原さんは言う。

「通常、工場では既にRFIDタグなどで材料を識別管理していて、製品を調達する購買から在庫管理、販売管理までの基幹システムと連携して効率化されています。そこにトレーサビリティシステムをどのように加えていけるのか。データキャリアは何が良いのか。回収品目が複雑多岐にわたってきた時にどうなるのか、など考えなければなりません」

今回のトレーサビリティシステム上では、資源回収ステーションに来た市民にスマートフォンでチェックインしてもらっており、回収に協力した人数と回収物の重量は把握できる。しかし、回収物や最終製品の安全性確保に向けては、より詳細な情報を把握できるようにするための仕様の改善も必要となる可能性があるだろう。

欧州ではデジタル製品パスポート(DPP)の法制化が進んでおり、日本でもサーキュラーエコノミーの産官学パートナーシップ(サーキュラーパートナーズ)での主な検討テーマとなっている。宮原さんは日本でのDPPの今後の展開について、このように見通す。

「自動車業界などは進んできている一方で、食品や日用品などのプラスチックは少し時間がかかる印象です。欧州では、明らかにESG経営上のネガティブチェックとしてDPPを使おうとしています。日本では環境価値の向上を期待してDPPを使おうとしている企業が多いようですが、どのように活用すべきかの議論はまだありません。政策的なアプローチがないと、動けないでしょう」

その上で、メーカー主導色の強い日本のビジネス慣行に合う形で、日本のメーカーにとって使いやすいトレーサビリティシステムの構築が必要になるだろうとの見方を示した。

日本のビジネス慣行に合ったCEの構築を

今回J-CEPが実施した2つの実証プロジェクトは、サーキュラーエコノミーの土台となるプラスチックリサイクルとトレーサビリティシステムを日本国内で具体的に推進していく上で、示唆に富む内容だったと言えるだろう。今後人手不足の加速が予想される中で、国内企業のビジネス慣行に合った形で、いかに生産性を高めながらサーキュラーエコノミーを推進できるのか――。日本のサーキュラーエコノミーのPDCAサイクルがさらに加速する契機となるか、注目したい。

*写真、画像はすべてアミタHD提供

【実証プロジェクトに関するプレスリリース、関連サイト】

- アミタが参画する、J-CEPでの「ペットボトルキャップ循環利用」と「製品のトレーサビリティ」に関する2つの実証が完了~「MEGURU STATION®」を軸としたプラスチック資源循環モデルの構築に寄与~

- ペットボトルキャップ回収・再生プロジェクト(J-CEPウェブサイト)

【関連記事】

- 企業連携でサーキュラーエコノミーの社会実装を ~J-CEP が一周年記念会合を開催

- J-CEP、デジタル製品パスポートのシミュレーションを開始。蘭サーキュライズのトレーサビリティシステムを利用

- アミタ、神戸市でもプラスチック資源の地域拠点回収モデル事業運営を支援