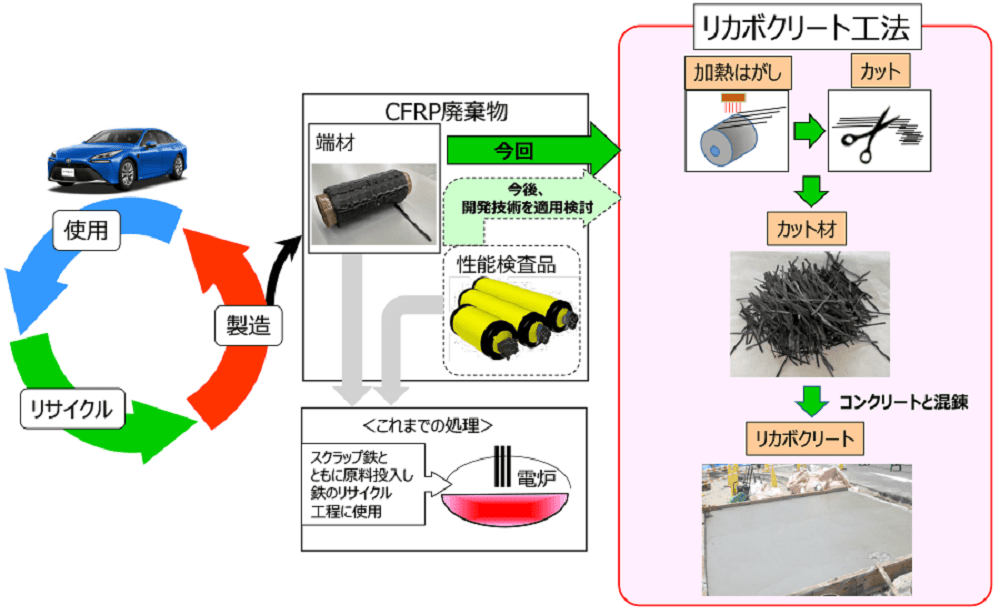

株式会社大林組とトヨタ自動車株式会社はこのほど、炭素繊維強化プラスチック(CFRP)の端材をコンクリート材に再生利用する「リカボクリートTM工法」を共同開発し、トヨタ工場内の部品置き場床面に適用した。

両社は、燃料電池車「MIRAI」の水素タンクを製造する段階で発生するCFRPの端材に独自の熱加工を施し、適切な長さに裁断してコンクリートに添加することで、コンクリートのひび割れ抑制や靭性の向上を実現するとしている。

CFRPは軽くて強度が高く、耐久性に優れることが特長で、水素を燃料とする燃料電池車の水素タンク・航空機・風力発電のタービンブレードなどに利用されている。建設部門での使用に関する注目度も上昇しており、米国全州道路交通運輸行政官協会(AASHTO)は2018年、CFRPを採用したコンクリート橋梁の設計ガイドを発表した。

しかし、CFRPの再利用に関しては課題があると両社はみている。CFRPは性能を保ったまま再利用することが難しく、端材として発生したCFRPは電炉で鉄をリサイクルする工程での原料として使用するにとどまり、CFRPの強度を活かして利用されてこなかった。両社が今回共同開発した「リカボクリートTM工法」では、コンクリート補強用短繊維としてCFRPを再生利用する。

同技術の特長として、両社は次の3点を挙げる。

- 独自の熱加工により、CFRP端材表面層からCFRPをはがす技術を確立:CFRPの性能を保ったまま連続的にはがせ、コンクリート補強用短繊維への加工が容易になった

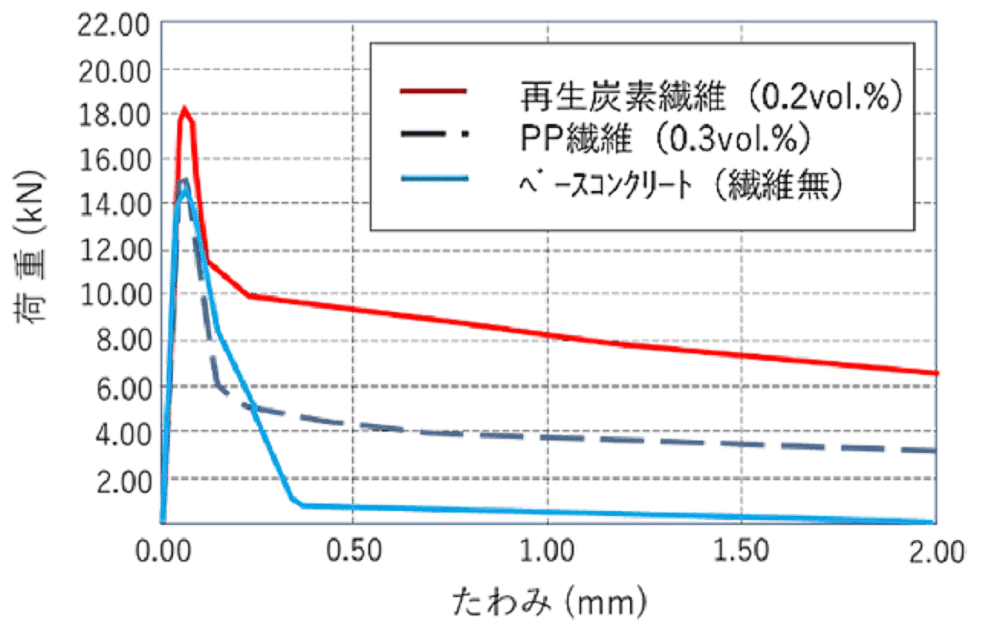

- ポリプロピレン製短繊維の3分の2の添加量で同等以上の性能を発揮:同技術で再生加工したコンクリート補強用短繊維は、同じ目的で従来使われてきたポリプロピレン製短繊維の3分の2の添加量で同等以上の圧縮強度や曲げ靭性を実現する

- CO2排出量を15分の1に低減:同技術で再生加工したコンクリート補強用短繊維は、新品の炭素繊維と比較してCO2排出量を15分の1に、通常の補強鉄筋の使用との比較で9分の1に低減できる

コンクリート部材の曲げ靭性試験結果(寸法:100×100×400mm)

コンクリート部材の曲げ靭性試験結果(寸法:100×100×400mm)

燃料電池車の市場規模は大幅な拡大が予測されており、2040年度の燃料電池車の世界市場は、2022年度比130.3倍の10兆8580億円になると株式会社富士経済は推定している。そのため、大林組とトヨタ自動車は今後、水素タンクの製造が増加することを見据えて技術開発を継続し、さまざまなコンクリート構造物への適用を進めていきたい考えだ。両社は2026年度までに製造システムを実装し、将来的に年間3万立方メートルの繊維補強コンクリートへの適用を目標に掲げている。

大きな環境負荷が指摘されている建設と運輸部門において、イノベーション創出により課題解決への貢献を連携して目指す今回のような取り組みが促進されていくことが期待される。

【プレスリリース】大林組とトヨタ自動車、炭素繊維強化プラスチックの廃棄物をコンクリート材に再生利用する「リカボクリートTM工法」を開発-サーキュラーエコノミーの推進に貢献-

【関連記事】グローバルセメント・コンクリート協会、2050年CO2排出実質ゼロを目指すロードマップを発表

【関連記事】東京大学、廃棄食材から完全植物性の新素材開発に成功。コンクリートの4倍の曲げ強度

【関連記事】東京ガスと鹿島建設、「CO2吸収型コンクリート」製造を開始。都市ガス機器利用時の排ガスを利用

【関連記事】【アーカイブ動画購入可能】サーキュラー建築の可能性を考える 〜Circular X〜

*冒頭の画像は、資源循環と開発技術の概要。記事中の画像の出典:株式会社大林組、トヨタ自動車株式会社